I. 생산 공정 비교

1.PVC(폴리염화비닐) 인조가죽 생산 공정

기본 프로세스: 원료 혼합 → 가소화 → 캘린더링 또는 코팅 → 기본 직물과의 적층 → 발포(선택 사항) → 엠보싱 → 표면 처리 → 냉각 → 권취.

주요 프로세스:

캘린더링 방법: PVC 소재를 멀티롤러 캘린더를 사용하여 필름 형태로 압연하고, 그 후 기본 원단과 라미네이트합니다.

코팅 방법: PVC 페이스트를 기본 원단에 직접 펴 바르고 오븐에서 가열하여 단단한 필름을 형성합니다.

2.할 수 있었다(폴리우레탄) 인조가죽 생산 공정

기본 프로세스:

습식 공정: 기본 원단을 침지 → PU 슬러리로 코팅 → 응고조(디엠에프-H₂O)에 담그기 → 세척 → 건조 → 표면 처리.

건식 공정: 이형지에 코팅 → 건조 → 기본 원단과 라미네이션 → 경화 → 벗겨짐 → 후처리.

주요 차이점:습식 PU는 통기성이 좋아 고급 신발과 의류에 많이 사용됩니다.

건식 PU는 다양한 표면 효과를 제공하므로 가방과 가구에 널리 사용됩니다.

3.TPU(열가소성 폴리우레탄) 가죽 생산 공정

기본 프로세스:

압출주조법: TPU를 녹여 압출 → 필름으로 압연 → 기본 원단과 적층 → 엠보싱 → 냉각 및 성형.

블로우 성형법: TPU를 녹여 필름으로 만든다 → 기본 소재와 결합한다 → 후처리한다.

코팅 방법: TPU 과립을 용해한 후 코팅 → 건조 및 경화.

2세. 성능 장단점 분석

PVC 인조가죽

비용이 가장 저렴합니다. 원자재를 쉽게 구할 수 있습니다.

생산 공정이 성숙되어 있어 가공이 간단합니다.

산, 알칼리, 기상에 대한 저항성이 우수합니다.

다양한 색상과 패턴으로 제작 가능합니다.

가소제는 쉽게 이동하여 경화 및 취성을 유발합니다.

통기성이 좋지 않고, 뻣뻣한 느낌이 듭니다.

저온 성능이 약함(균열이 발생하기 쉬움).

환경 친화성이 낮음(염소를 함유하고 있으며 중금속이 포함되어 있을 수 있음).

사용 수명이 짧음(보통 2~3년).

PU 인조가죽

진짜 가죽에 더 가까운 느낌입니다: 부드럽고 탄력이 있습니다.

PVC보다 통기성과 투습성이 우수합니다.

내마모성과 내굴곡성이 우수합니다.

PVC보다 생분해성이 더 좋습니다.

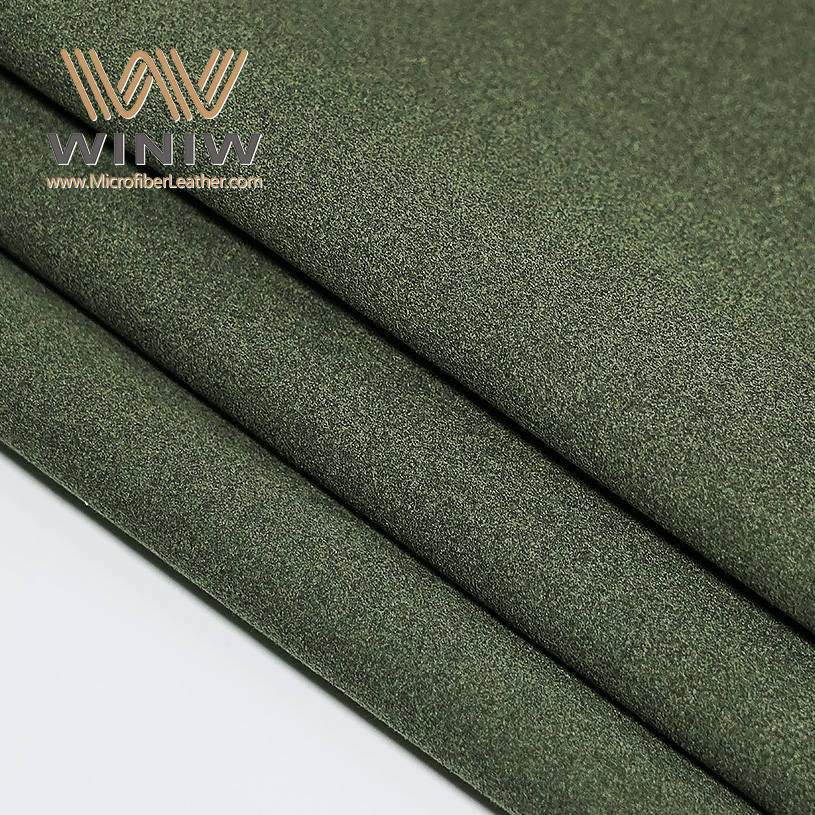

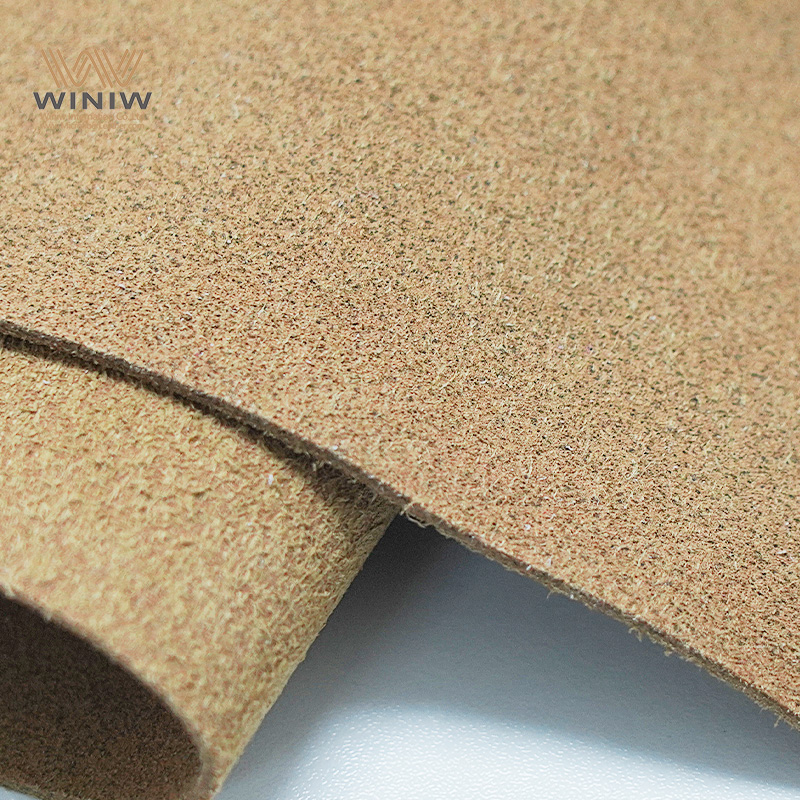

다양한 종류(예: 마이크로파이버, 스웨이드류).

PVC보다 비용이 더 많이 듭니다(약 30~50% 더 비쌉니다).

복잡한 생산 공정(용매 회수 필요).

가수분해 저항성이 낮음(특히 폴리에스터 기반 PU).

고온에서는 붙기 쉽고, 저온에서는 굳어지기 쉽습니다.

일부 제품에는 디엠에프 잔류물이 있습니다.

TPU 가죽

환경 친화적이고 무독성입니다(가소제나 할로겐이 없습니다).

뛰어난 탄성과 내마모성.

저온 성능이 우수합니다(-30℃에서도 부드러움을 유지합니다).

뛰어난 내유성 및 내가수분해성.

핫멜트 용접이 가능하며, 100% 재활용 가능합니다.

원자재 비용이 가장 높습니다(PU의 1.5~2배).

처리 온도 범위가 좁고 제어하기 어려움.

약간 "플라스틱 같은" 느낌, 낮은 실제도(시뮬레이션 품질).

통기성이 향상된 버전은 비용이 더 많이 듭니다.

시장 인지도가 낮음.

3세. 적용 분야 비교

| 재료 | 주요 응용 분야 | 대표적인 제품 |

|---|---|---|

| PVC | 저가형 수하물, 커버 바인딩, 자동차 바닥 매트, 간이 가구 | 학생용 백팩, 신분증 홀더, 저렴한 소파 |

| 할 수 있었다 | 중상급 신발, 의류, 핸드백, 가구, 자동차 인테리어 | 스니커즈 윗부분, 디자이너 가방, 비즈니스 소파 |

| TPU | 고급 아웃도어 장비, 의료기기, 전자 보호 장비 | 하이킹화, 잠수복, 휴대폰 케이스, 의료용 보조대 |

4.. 환경 성능 비교

생산 과정:

PVC: 염소를 함유하는 공정으로 다이옥신을 생성할 수 있습니다.

할 수 있었다: 디엠에프 용매 회수가 필요합니다.

TPU: 주로 용매를 사용하지 않는 공정을 사용합니다.

폐기물 처리:

PVC: 분해되기 어렵고, 소각 시 HCl이 방출됩니다.

할 수 있었다: 부분적으로 생분해됨.

TPU: 열가소성으로 재활용 가능하며, 부분적으로 분해 가능합니다.

위험 물질:

PVC: 납/카드뮴 안정제 또는 프탈레이트 가소제가 포함될 수 있습니다.

할 수 있었다: 디엠에프 잔류물이나 아민 촉매가 있을 수 있습니다.

TPU: 일반적으로 도달하다 및 RoHS 표준을 충족합니다.

V. 개발 동향

PVC: 납이 없는 칼슘-아연 안정제와 생물 기반 가소제로 전환합니다.

할 수 있었다: 수성 PU와 무용매 PU가 주요 R&D 초점입니다.

TPU: 환경적 요구가 증가함에 따라 시장 점유율이 확대됩니다.